关键词: DSC、TMA、TGA、DMA、热分析、电池、电池隔膜、锂离子电池、聚烯烃

TA462-CN

摘要

电池隔膜对锂离子电池的性能和安全性至关重要,电池隔膜允许进行离子交换的同时还用作电极之间的物理屏障。可将涂层应用于多孔聚合物薄膜,以改善其特性和性能。本应用说明利用热分析技术对有涂层和无涂层隔膜进行了表征。应用热重分析(TGA)确定隔膜的稳定性、分解性和聚合物含量。 应用差示扫描量热法(DSC)确定熔化温度和结晶度。应用热机械分析(TMA)测量作为温度函数的尺寸变化,以确定收缩和破裂温度。 最后,应用动态机械分析(DMA)进行粘弹性实验以测量温度依赖性机械响应。

引言

隔膜是锂离子电池的关键部件,在实现离子交换的同时还充当阴极和阳极之间的屏障。这些多孔聚合物膜的特性会影响到电池的安全性、能量容量和生命周期。除电绝缘外,隔膜还必须具有良好的热稳定性、化学稳定性和机械稳定性 [1]。常见的隔膜材料包括聚烯烃,如聚乙烯和聚丙烯,通常采用多层结构以提高其性能。用无机材料涂覆隔膜可进一步提高隔膜的机械和热学性能,但必须注意要确保涂层孔隙率,以允许进行离子传导。为隔膜涂层后,确认隔膜的性能是否符合预期非常重要。

电池隔膜的一个关键特性是熔融完整性,即熔点以上的机械坚固性。超过一定温度后,熔化将导致孔隙关闭,隔膜会变为一个绝缘层,因此会阻止或关闭离子传输[2]。至关重要的是,隔膜不能发生机械故障或破裂,以确保电极保持不接触状态,否则电池可能会出现热失控。可使用热机械分析仪(TMA)对电池隔膜的熔融完整性进行表征。其他重要的隔膜特性包括熔点、分解温度、结晶度和机械特性,如储能模量和杨氏模量。

本说明应用 TA457 [3] 中概述的工作流程对有涂层和无涂层隔膜进行了表征。除 TMA 外,还将利用差示扫描量热法(DSC)、热重分析(TGA)和动态机械分析(DMA)。

实验

无涂层和陶瓷涂层的聚乙烯(PE)隔膜由 SpectraPower 友情提供。无涂层样品的厚度为 0.01 毫米,有涂层样品的厚度为 0.02 毫米。

TGA 可研究电池隔膜的热稳定性和组成。对于该工作,使用了 TA Instruments Discovery TGA 5500 。将有涂层和无涂层样品切割成适合 TGA 铂金坩埚的形状,并在氮气吹扫下以 10°C/分钟的速率加热至 1000°C。 使用 Discovery 2500 DSC,通过热-冷-热实验对隔膜的熔点进行表征。 在氮气吹扫下,样品以 10°C/分钟的速率从 -50°C 加热到 250°C。

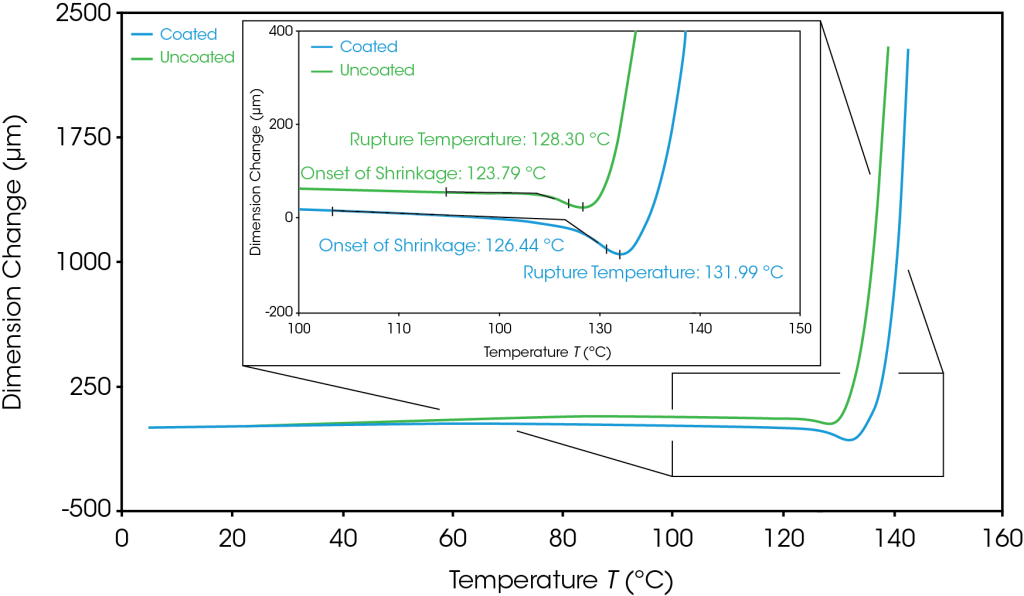

TMA 测量薄膜在线性温度斜坡期间处于恒定负载时的尺寸变化。在破裂点之前,将在样品中观察到一定程度的收缩。 使用 TA Instruments Discovery TMA 450确定有涂层和无涂层隔膜的熔融完整性。使用薄膜/纤维探针将 8 毫米长、2.6 毫米宽的样品保持在 0.01 N 的恒定张力下。 在 5°C 下平衡后,样品以 2°C/分钟的速度升温直至样品破裂。断裂被确定为发生在收缩开始后的最小温度点,重复测量三次,每次实验均使用新样品。记录有涂层和无涂层样品的收缩开始温度和破裂温度。

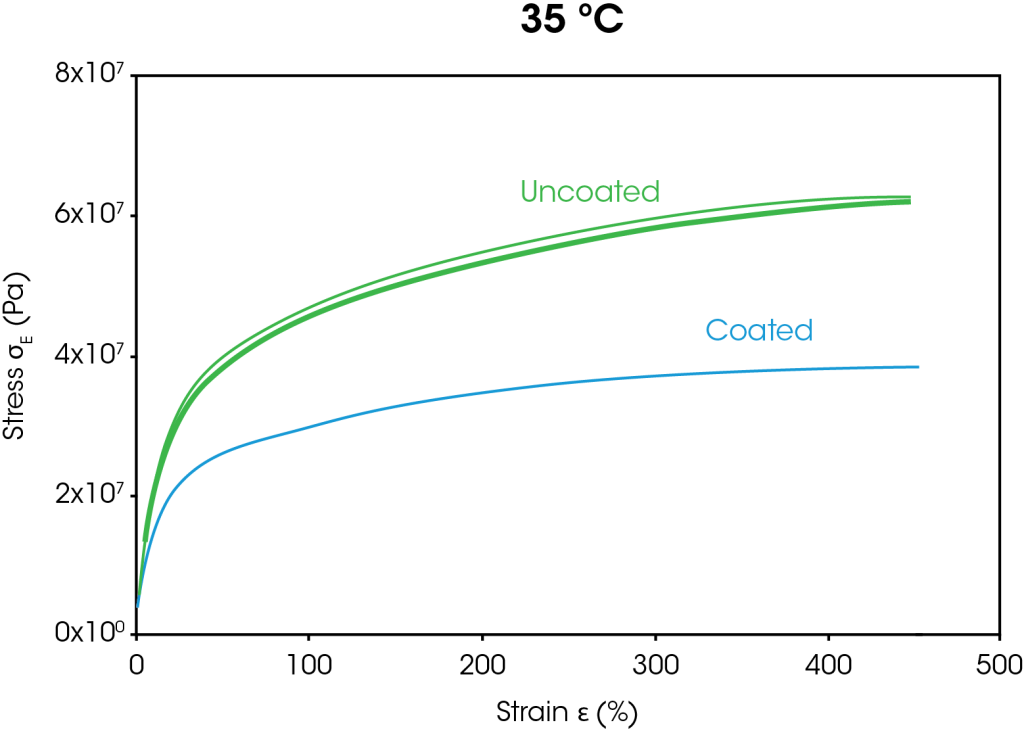

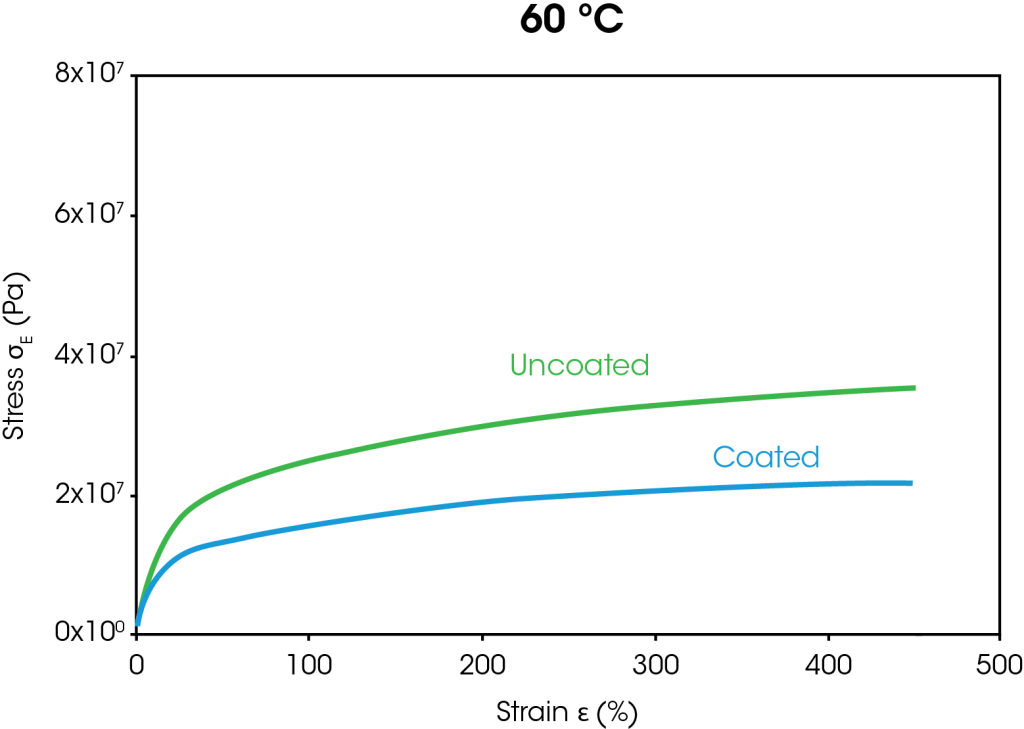

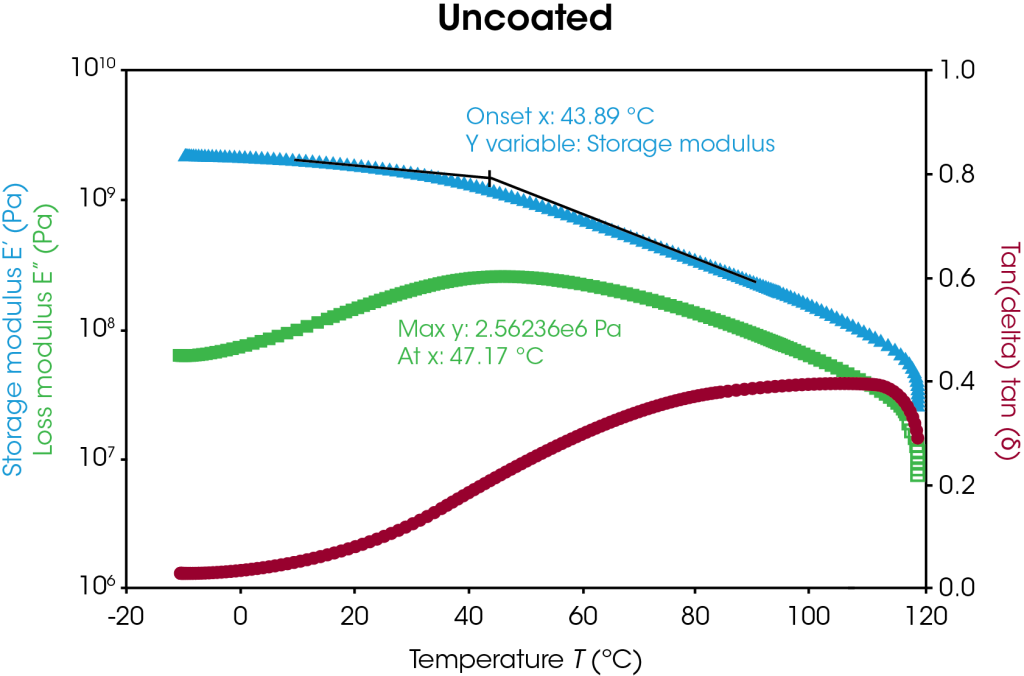

使用动态机械分析(DMA)测量隔膜的温度依赖性机械响应。在 TA Instruments Discovery DMA 850 上使用大应变、小应变和温度梯度对 5 毫米长、5.6 毫米宽的矩形样品进行测试。 所有样品都均从起始薄膜的加工方向进行制备。对于大应变斜坡,隔膜在 35°C 和 60°C 下应变,与 NASA/TM—2010-216099 [4] 类似。施加 0.001 N 的预加载力,并在施加 5%/分钟的应变斜坡前平衡温度 5 分钟。从 0.5% 到 450% 进行样品应变,进行三次重复样品测量。在 35°C 下进行小应变斜坡实验以获得杨氏模量。以 0.01 N 预加载样品,在温度下平衡 5 分钟,然后以 1%/分钟的速度上升。0.05% 以下的应变值被用来计算杨氏模量。进行温度斜坡以确定隔膜的储能模量和损耗模量。使用 0.1 N 的初始预加载力和 150% 的力轨迹值使样品保持紧绷。以 1 Hz 的频率以 3°C/分钟的速度从 -10°C 到 120°C 施加 0.1% 的应变。

结果和讨论

热重分析(TGA)

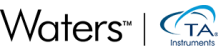

TGA 结果如图 1 所示。衍生物重量损失与分解过程相关,用于确定样品中单个化合物的组成或百分比。无涂层聚乙烯隔膜的分解峰值温度为 465.1°C。 在相同的温度下,有涂层隔膜的质量损失为 37.2%,表明这是聚乙烯成分。 随后,在 496.5°C 时,涂料粘合剂分解,剩下的材料为无机涂料。表 1 显示了隔膜成分的细分。

表 1. 由 TGA 确定的隔膜组成

| 隔膜 | 组成 |

| 无涂层 | 聚乙烯 |

| 有涂层 | 37.2% 聚乙烯

5.8% 粘合剂 55.1% 无机涂层 |

差示扫描量热法

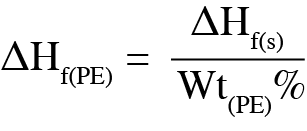

应用 DSC 分析熔化温度、对熔化的影响,并进一步了解由 TGA 结果确定的聚合物含量的特性。图 2 显示,聚乙烯隔膜的熔化发生在 135°C。熔化焓可用于确定聚合物的结晶度 [5] [6]。对于无涂层隔膜,熔化焓为 226 J/g。根据 TGA 测定,涂层隔膜的聚乙烯含量为 37.2%,因此可用公式 1 来确定聚乙烯的熔化焓 ΔHf(PE)。

其中:ΔHf(s) 是涂层隔膜的焓值,Wt(PE)% 是来自 TGA 的聚乙烯含量的重量百分比。

由此得出,涂层样品中聚乙烯的熔化焓为 186 J/g。无涂层隔膜的相应结晶度为 76.9%,有涂层隔膜的相应结晶度为 63.7%。由于聚合物的结晶度会影响材料的物理特性,因此用户可以预期,这些隔膜之间的特性存在差异。

热机械分析 (TMA)

有涂层和无涂层隔膜表现出相似的熔融完整性,如图 3 所示。这些结果表明,两个样品共有的聚乙烯薄膜是促成这些隔膜的熔融完整性特性的原因。对于图 3 所示的样品,有涂层样品的收缩起始温度和破裂温度均增加了不到 4°C。然而,表 2 中显示的三个样品的平均起始收缩温度和破裂温度表明,有涂层和无涂层隔膜的性能间的差距甚至更小。标准偏差揭示了 TMA 测量的可重复性,表明可自信地利用该分析进行隔膜表征并研究涂层配方的潜在影响。由于隔膜破裂会导致电池热失控,这种可重复性在测量如熔融完整性等关键安全特性时尤为重要。

表 2. 有涂层和无涂层隔膜三次重复测量的平均开始收缩和破裂温度

| 隔膜 | 开始收缩(°C) | 破裂温度(°C) |

| 无涂层 | 124.54 ± 0.48 | 128.52 ± 0.30 |

| 有涂层 | 125.82 ± 0.57 | 131.46 ± 0.55 |

动态力学分析(DMA)

图 4 显示了 35°C 和 60°C 下大应变斜坡测试的应力应变曲线。在这两种温度下,有涂层隔膜在 400% 应变时的应力比无涂层隔膜低约 38%。有涂层隔膜的应力降低归因于涂层在薄膜拉伸时发生破裂。

应用小应变实验确定隔膜在 35°C 时的杨氏模量。实验使用较小的应变以避免破坏涂层。使用 0-0.05% 的斜率计算杨氏模量,结果见表 3。

表 3. 无涂层和有涂层隔膜在 35°C 时的杨氏模量。

| 隔膜 | 杨氏模量(MPa) |

| 无涂层 | 690 ± 40 |

| 有涂层 | 920 ± 70 |

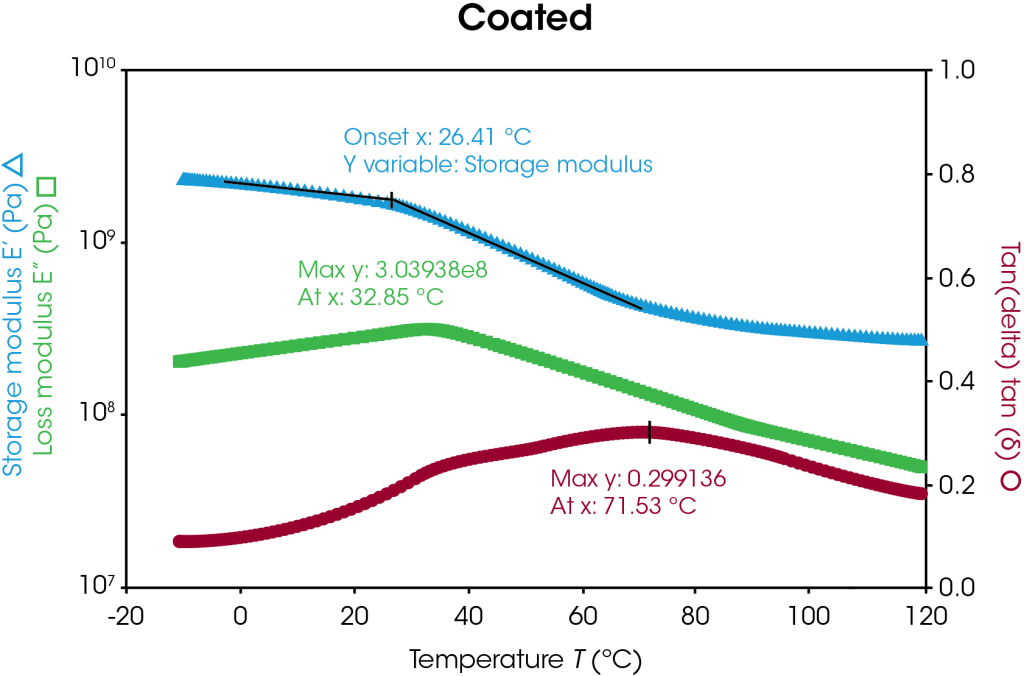

图 5 中绘制了无涂层和有涂层隔膜的储能模量、损耗模量和 tan delta 曲线与温度的关系。如表 4 所强调,在达到更高温度之前,无涂层和有涂层隔膜具有相似的储能模量值。在更高的温度下,无涂层的样品开始软化并熔化(如储能模量下降所示),而有涂层样品似乎具有更高的温度稳定性。如图 5 所示,转变温度峰值可通过储能模量的起始值和损耗模量的峰值来识别。在这种情况下,转变对应于聚乙烯的 α-过程 [7]。有涂层隔膜具有双峰 tan delta 峰,表明样品的异质性。 在这些条件下,有涂层隔膜表现出更高的温度稳定性。

表 4. 无涂层和有涂层隔膜的储能模量差异

| 温度(°C) | 储能模量(MPa) | ||

| 无涂层 | 有涂层 | 差异(%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

结论

电池隔膜在锂离子电池的性能(包括防止热失控)中起着至关重要的作用。这些多孔薄膜通常为聚合物,制造商可应用无机涂层来提高薄膜的热机械性能。在本说明中,使用一套 TA Instruments 分析仪对含有和不含有无机涂层的聚乙烯隔膜进行了表征:

- Discovery TGA 确定了无涂层和有涂层隔膜的热稳定性和成分含量。 有涂层隔膜含 37% 的聚乙烯和约 6% 的粘合剂,涂层占隔膜的 50% 以上。

- Discovery DSC 进一步分析了隔膜的熔化和结晶度。熔化焓被用来确定聚乙烯的结晶度。根据 TGA 测量的聚乙烯含量,发现涂层隔膜中聚乙烯含量的熔化焓,并用于直接比较两种隔膜的聚合物结晶度。

- Discovery TMA 对有涂层和无涂层隔膜的熔融完整性进行了表征。结果表明,该方法具有可重复性,可确保结果的可信度。对于所研究的材料,在开始收缩和断裂的温度方面几乎未观察到差异,表明熔融完整性主要由聚乙烯决定。

- 应用 Discovery DMA 对热机械稳定性进行了表征。研究中测定了隔膜的储能模量、损耗模量和杨氏模量。结果表明,在较高温度下,有涂层隔膜的稳定性优于无涂层隔膜。

参考文献

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

致谢

本文由 TA Instruments 的 Jennifer Vail 博士撰写,数据由 Andrew Janisse 博士、Kimberly Dennis 博士和 Hang Lau 博士收集。

TA Instruments 长期以来一直是调制热分析领域公认的创新者和领导者。

单击此处以下载本应用说明的可打印版本。