推进聚合物发展,打造更美好的未来

由聚合物制成的产品在我们身边随处可见,从安全卫生的食品和个人护理包装到防紫外线的合成纤维衣物,聚合物是我们日常生活中的一个重要组成部分。塑料具有多功能性,从而成为替代木材、金属、陶瓷和玻璃等传统材料的轻质、经济之选,应用于建筑和施工、汽车和家居领域。塑料的耐用性成就了塑料的广泛应用;然而,由于废物处理不当,也导致了环境中塑料废物的积累。

塑料废物的高环境成本给聚合物行业的科学家和工程师带来了巨大的压力,他们需要保持创新,开发更多的可持续材料,在保持产品性能的同时,考虑到废物的处理。TA Instruments强大的聚合物分析解决方案为实验室创新提供驱动力,因此您可以专注于为更好的未来,构建可持续的解决方案。

聚合物可持续性推动创新

来自消费者、品牌所有者和公共政策的需求正在推动塑料的可持续发展,影响到塑料生产每个阶段的生产商-从树脂制造商到聚合物生产商、母料生产商和转化商。为此,塑料行业正在通过广泛的可持续解决方案来解决塑料废物问题,包括使用后回收(PCR)和工业回收(PIR)树脂、生物来源/生物降解聚合物,以及开发创新聚合物,新型聚合物的设计考虑到使用后的回收问题。在上述方案中,由于品牌所有者承诺在新产品可再生物质的含量,因此对使用再生树脂给予了强烈关注。

对于塑料行业来说,由于废旧塑料原料具有可变性和污染,从而为可再生树脂的加工带来了一系列新的挑战,特别是当与特性良好的原始树脂批次相比时。此外,必须在不影响客户和消费者要求的产品性能的情况下加入再生树脂。在一个日益活跃的市场环境中,对高性能、可持续材料的需求不断增加,竞争激烈,从而使得聚合物生产商在应对日益增长的市场趋势并保持领先地位的同时,也产生了一种高度的紧迫感。

Waters | TA Instruments的聚合物分析解决方案能够助力研发科学家和工艺工程师更有效地表征复杂的再生树脂原料,探索其对产品和工艺的影响,同时提高分析实验室的运行效率。结合Waters |TA Instruments丰富的热分析仪、流变仪和机械测试仪,深入了解聚合物的加工和功能特性,加速产品创新,实施工艺改进,并助力您的实验室在实现企业的可持续发展目标方面取得成功。

整个供应链的聚合物表征和分析测试

通过热分析、流变学和机械测试,轻松地测量基本的聚合物特性,如熔点、结晶度和粘弹性。在产品开发和制造的每个阶段,准确的测量使您能够优化加工条件,提高产品在最终使用时的性能。

单体与其他原材料合成聚合物时需要仔细控制过程,以阐明聚合物的化学性和结构。催化剂结构和反应条件决定了最终聚合物的分子量和分子量分布,影响到加工性能及其对最终用途的适用性。

分析技术为聚合物的基础研究提供动力,并提供QA/QC相关的材料特性,确保聚合物的开发和生产与最终应用参数吻合。

| 差示扫描量热仪 (DSC) |

|

相变

热容 热稳定性

|

| 热重分析仪 (TGA) |

|

热稳定性

成分确定

|

| 流变学 |

|

可加工性

熔化强度

|

| 动态力学分析 (DMA) |

|

材料的机械特性

机械各向异性的特征

|

| 机械测试负载框架 |

|

材料强度

最终装配强度

|

聚合物添加剂可强化树脂性能,并可为特定应用量身定制,从而增加其价值。化合物生产商和母粒生产商将纯树脂与适当的稳定剂、相容剂、抗氧化剂或着色剂组合,开发出可加工的配方。这种预配化合物可由加工厂直接加工;另外,浓缩色母粒为分配添加剂提供了一种灵活且具有成本效益的选择,因为它们在加工过程中可与基础树脂一起使用。

添加剂生产商、化合物生产商商和母粒生产商利用聚合物表征来透彻了解树脂的特性,评估添加剂如何改变其性能,并确保其客户能够正确使用。

| 差示扫描量热仪 (DSC) |

|

相变 熔化温度 (Tm)

热稳定性

|

| 热重分析仪 (TGA) |

|

热稳定性

成分确定

|

| 流变学 |

|

可加工性

|

| 动态力学分析 (DMA) |

|

材料的机械特性

|

热塑性塑料加工通过注射成型、挤出、吹塑和热成型等技术,将以化合物和母料形式提供的树脂转化为薄膜、片材和其他刚性形状。在聚合物价值链方面,分析技术有助于优化工艺条件和故障排除,研究产品在最终使用环境条件下的性能,并确定现场产品故障的根本原因。

| 动态力学分析 (DMA) |

|

材料的机械特性

混合物兼容性特征

热量和湿度对机械性能的影响

|

| 差示扫描量热仪 (DSC) |

|

热稳定性

批次间可重复性

|

| 热重分析仪 (TGA) |

|

热稳定性

成分确定

|

| 流变学 |

|

可加工性

熔化强度

|

由加工厂商生产的塑料部件经常被用于OEM制造商的产品中,成为一个更大的组件的组成部分。塑料的终端市场应用多种多样,包括食品和消费者护理产品的包装,以及汽车、建筑和施工、医疗设备和个人电子设备的应用。使用分析技术来描述产品性能、预测产品寿命和进行故障分析研究让塑料产品的终端用户从中受益。

| 机械测试负载框架 |

材料强度

最终装配强度

|

| 差示扫描量热仪 (DSC) |

|

热稳定性

相变

|

| 热重分析仪 (TGA) |

|

热稳定性

|

| 动态力学分析 (DMA) |

|

材料的机械特性

混合物兼容性特征

热量和湿度对机械性能的影响

机械各向异性的特征

|

在其使用寿命终止后,大多数塑料产品可以被回收,作为再生材料使用。机械回收是一种常用的处理回收塑料的方法,通过一系列的分拣、清洗、粉碎和挤压步骤,生产出可再生塑料(PCR)的薄片或颗粒,从而将其转化为新产品。替代方法包括应用了气化、热解或甲醇等技术的化学或高级回收方式,将回收的材料分解为原料,提供了一条循环途径,从而获得与原生塑料相似的材料。

无论采用何种方法来加工PCR,与加工原生材料相比,再生树脂本身是复杂和具有挑战性的。分析技术助力聚合物研究人员和工艺工程师确定原料变化和污染对工艺条件和产品性能的影响,使他们能够重新配制产品以减轻任何不利影响。

| 差示扫描量热仪 (DSC) |

|

通过相变进行聚合物识别

热稳定性

过程条件优化

|

| 热重分析仪 (TGA) |

|

热稳定性

成分确定

分解分析

|

| 流变学 |

|

可加工性

熔化强度

|

| 动态力学分析 (DMA) |

|

可再生树脂材料机械性能分析

|

| 机械测试负载框架 |

|

可再生树脂材料强度

可再生树脂最终装配强度

|

- 聚合物制造商

-

单体与其他原材料合成聚合物时需要仔细控制过程,以阐明聚合物的化学性和结构。催化剂结构和反应条件决定了最终聚合物的分子量和分子量分布,影响到加工性能及其对最终用途的适用性。

分析技术为聚合物的基础研究提供动力,并提供QA/QC相关的材料特性,确保聚合物的开发和生产与最终应用参数吻合。

差示扫描量热仪 (DSC) 相变

- 熔化温度 (Tm)

- 熔解热量

- 玻璃态转化(Tg)

- 结晶度

热容

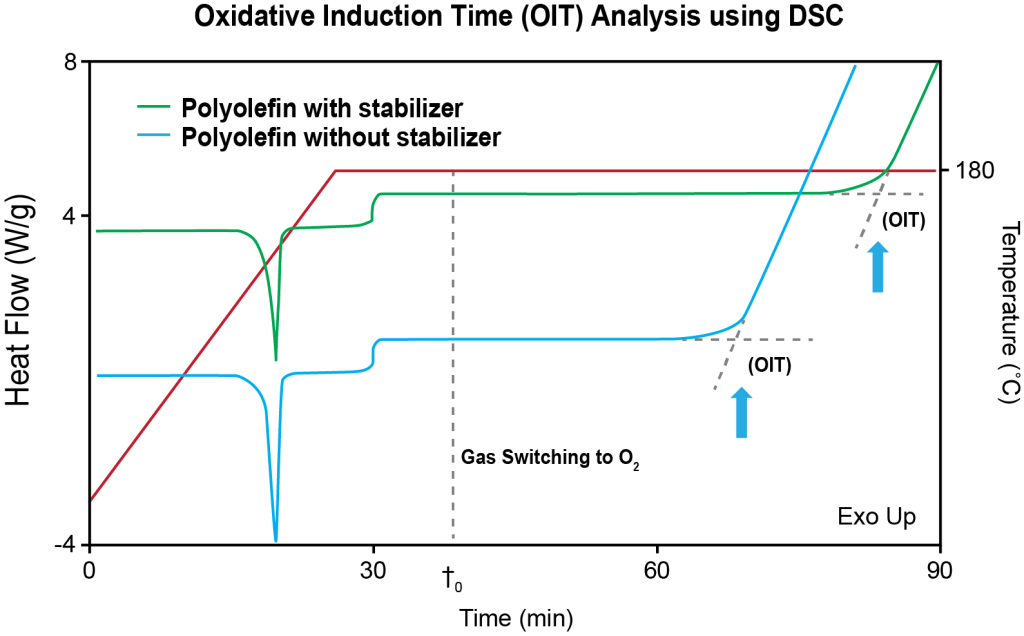

热稳定性

- 氧化诱导时间(OIT)

- 氧化反应时间(OOT)

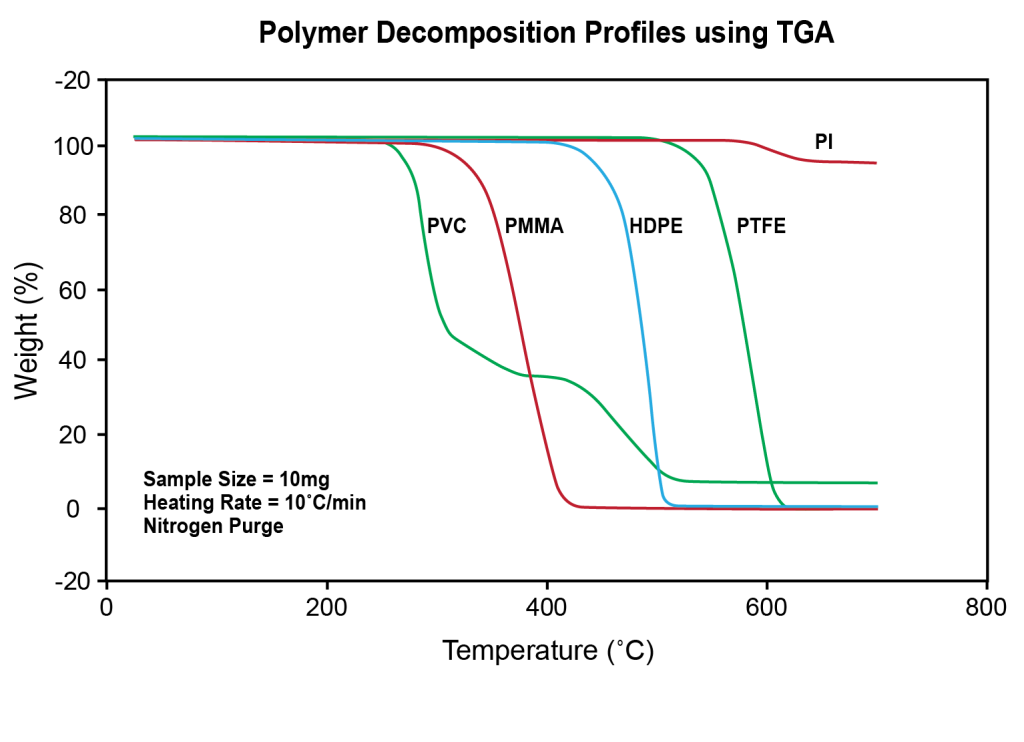

热重分析仪 (TGA) 热稳定性

- 分解温度

成分确定

- 挥发性或溶剂含量

- 填料含量(残余物)

- 分解产物

- 逸出气体分析, TGA-MS, TGA-FTIR, TGA-GCMS

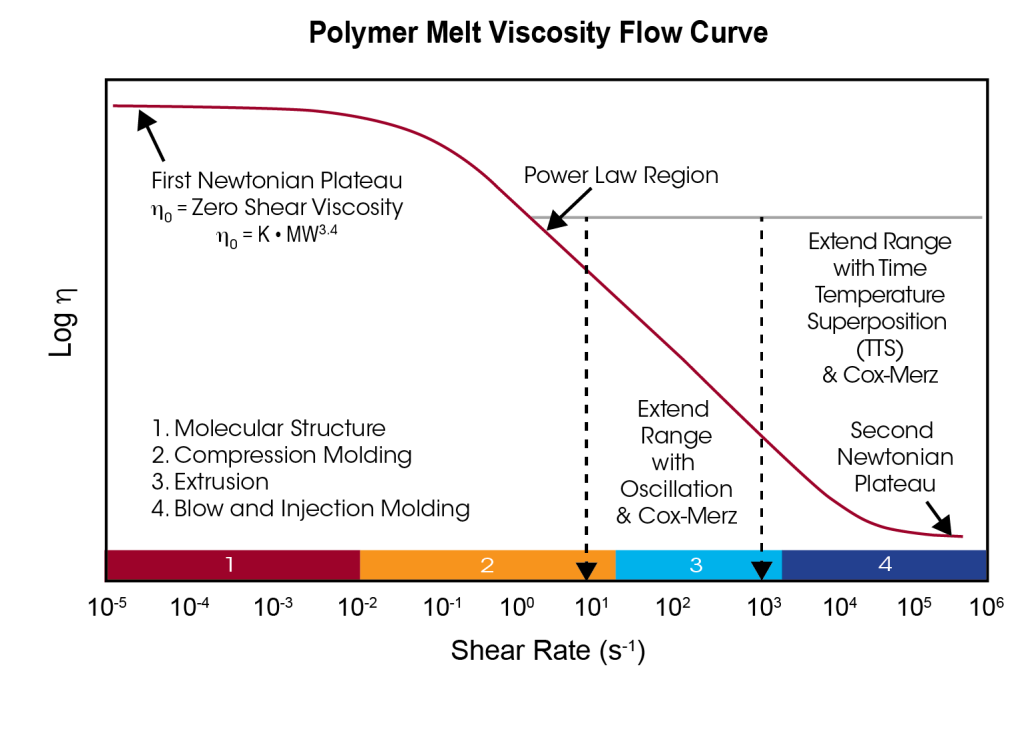

流变学 可加工性

- 粘度流动曲线

- 零剪切黏度

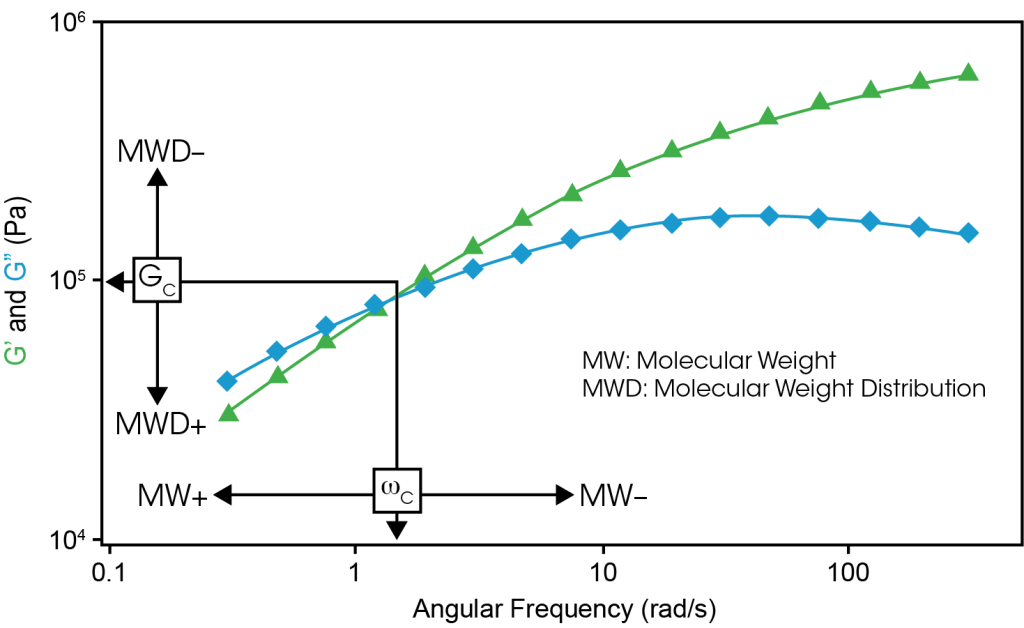

- 粘弹性能(储存模量、损失模量)

- 交叉点模量和频率

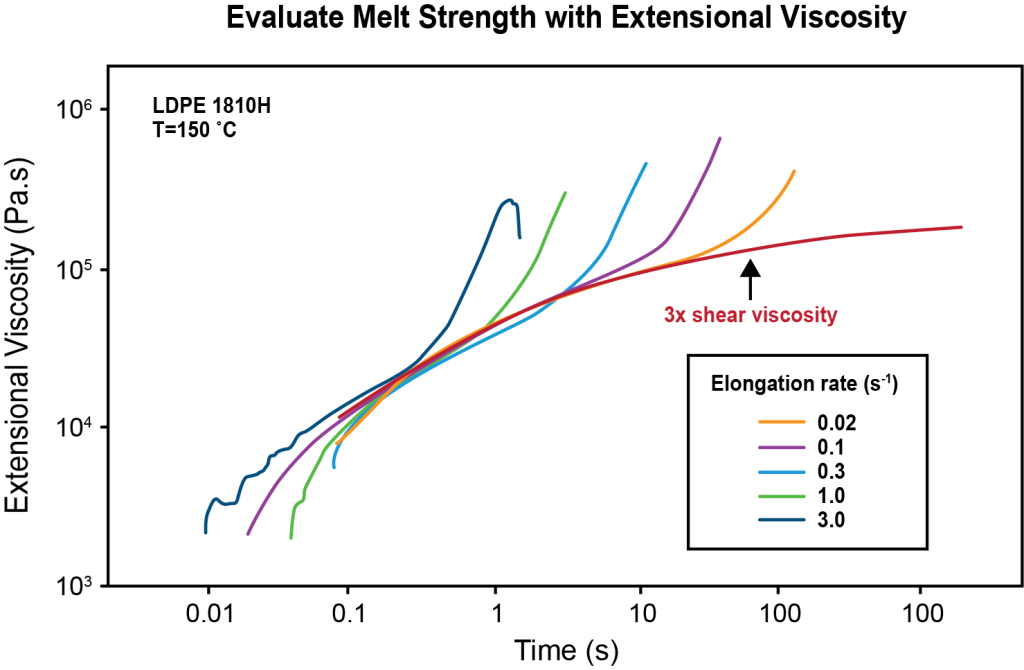

熔化强度

- 延伸粘度

动态力学分析 (DMA) 材料的机械特性

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

机械各向异性的特征

- 储存模量,损失模量,tan delta

机械测试负载框架 材料强度

- 杨氏模量、屈服强度、极限强度、断裂伸长率

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

最终装配强度

- 挠曲、弯曲或挤压失效点

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

- 化合物/母粒

-

聚合物添加剂可强化树脂性能,并可为特定应用量身定制,从而增加其价值。化合物生产商和母粒生产商将纯树脂与适当的稳定剂、相容剂、抗氧化剂或着色剂组合,开发出可加工的配方。这种预配化合物可由加工厂直接加工;另外,浓缩色母粒为分配添加剂提供了一种灵活且具有成本效益的选择,因为它们在加工过程中可与基础树脂一起使用。

添加剂生产商、化合物生产商商和母粒生产商利用聚合物表征来透彻了解树脂的特性,评估添加剂如何改变其性能,并确保其客户能够正确使用。

差示扫描量热仪 (DSC) 相变

熔化温度 (Tm)

- 熔解热量

- 玻璃态转化(Tg)

- 结晶度

热稳定性

- 氧化诱导时间(OIT)

- 氧化反应时间(OOT)

热重分析仪 (TGA) 热稳定性

- 分解温度

成分确定

- 挥发性或溶剂含量

- 填料含量(残余物)

流变学 可加工性

- 粘度流动曲线

- 零剪切黏度

- 粘弹性能(储存模量、损失模量)

- 交叉点模量和频率

动态力学分析 (DMA) 材料的机械特性

- 储存模量,损失模量,tan delta

- 加工厂商

-

热塑性塑料加工通过注射成型、挤出、吹塑和热成型等技术,将以化合物和母料形式提供的树脂转化为薄膜、片材和其他刚性形状。在聚合物价值链方面,分析技术有助于优化工艺条件和故障排除,研究产品在最终使用环境条件下的性能,并确定现场产品故障的根本原因。

动态力学分析 (DMA) 材料的机械特性

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

混合物兼容性特征

- 储存模量,损失模量,tan delta

热量和湿度对机械性能的影响

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

差示扫描量热仪 (DSC) 热稳定性

- 氧化诱导时间(OIT)

- 氧化反应时间(OOT)

批次间可重复性

- 结晶度

热重分析仪 (TGA) 热稳定性

- 分解温度

成分确定

- 填料含量(残余物)

- 分解产物

流变学 可加工性

- 粘度流动曲线

- 零剪切黏度

- 粘弹性能(储存模量、损失模量)

- 交叉点模量和频率

熔化强度

- 延伸粘度

- 终端市场

-

由加工厂商生产的塑料部件经常被用于OEM制造商的产品中,成为一个更大的组件的组成部分。塑料的终端市场应用多种多样,包括食品和消费者护理产品的包装,以及汽车、建筑和施工、医疗设备和个人电子设备的应用。使用分析技术来描述产品性能、预测产品寿命和进行故障分析研究让塑料产品的终端用户从中受益。

机械测试负载框架 材料强度 - 杨氏模量、屈服强度、极限强度、断裂伸长率

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

最终装配强度

- 挠曲、弯曲或挤压失效点

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

差示扫描量热仪 (DSC) 热稳定性

- 氧化诱导时间(OIT)

- 氧化反应时间(OOT)

相变

- 结晶度

热重分析仪 (TGA) 热稳定性

- 分解温度

动态力学分析 (DMA) 材料的机械特性

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

混合物兼容性特征

- 储存模量,损失模量,tan delta

热量和湿度对机械性能的影响

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

机械各向异性的特征

- 储存模量,损失模量,tan delta

- 临终回收

-

在其使用寿命终止后,大多数塑料产品可以被回收,作为再生材料使用。机械回收是一种常用的处理回收塑料的方法,通过一系列的分拣、清洗、粉碎和挤压步骤,生产出可再生塑料(PCR)的薄片或颗粒,从而将其转化为新产品。替代方法包括应用了气化、热解或甲醇等技术的化学或高级回收方式,将回收的材料分解为原料,提供了一条循环途径,从而获得与原生塑料相似的材料。

无论采用何种方法来加工PCR,与加工原生材料相比,再生树脂本身是复杂和具有挑战性的。分析技术助力聚合物研究人员和工艺工程师确定原料变化和污染对工艺条件和产品性能的影响,使他们能够重新配制产品以减轻任何不利影响。

差示扫描量热仪 (DSC) 通过相变进行聚合物识别

- 熔化温度 (Tm)

- 玻璃态转化(Tg)

热稳定性

- 氧化诱导时间(OIT)

- 氧化反应时间(OOT)

过程条件优化

- 结晶度

热重分析仪 (TGA) 热稳定性

- 分解温度

成分确定

- 挥发性或溶剂含量

- 填料含量(残余物)

分解分析

- 分解动力学

- 逸出气体分析, TGA-MS, TGA-FTIR, TGA-GCMS

流变学 可加工性

- 粘度流动曲线

- 零剪切黏度

- 粘弹性能(储存模量、损失模量)

- 交叉点模量和频率

熔化强度

- 延伸粘度

动态力学分析 (DMA) 可再生树脂材料机械性能分析

- 储存模量,损失模量,tan delta

- 玻璃态转化 (Tg)

机械测试负载框架 可再生树脂材料强度

- 杨氏模量、屈服强度、极限强度、断裂伸长率

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

可再生树脂最终装配强度

- 挠曲、弯曲或挤压失效点

- 疲劳和耐久性,S-N曲线

- 强度与温度的关系

应用示例 – 聚合物表征与加工

在一个基本层面上,热塑性塑料加工的关键步骤可以分解为3个基本步骤。

- 通过加热熔化/软化树脂

- 定形

- 冷却产品并释放

这三个步骤适用于不同的聚合物加工技术,包括注塑成型和挤压成型以及热成型和吹膜成型,尽管生产参数的细节可能不尽相同。在此,我们仔细研究了在聚合物加工的每个阶段经常遇到的关键问题,并通过聚合物表征技术提供相应说明。

这种树脂的加工温度是多少?

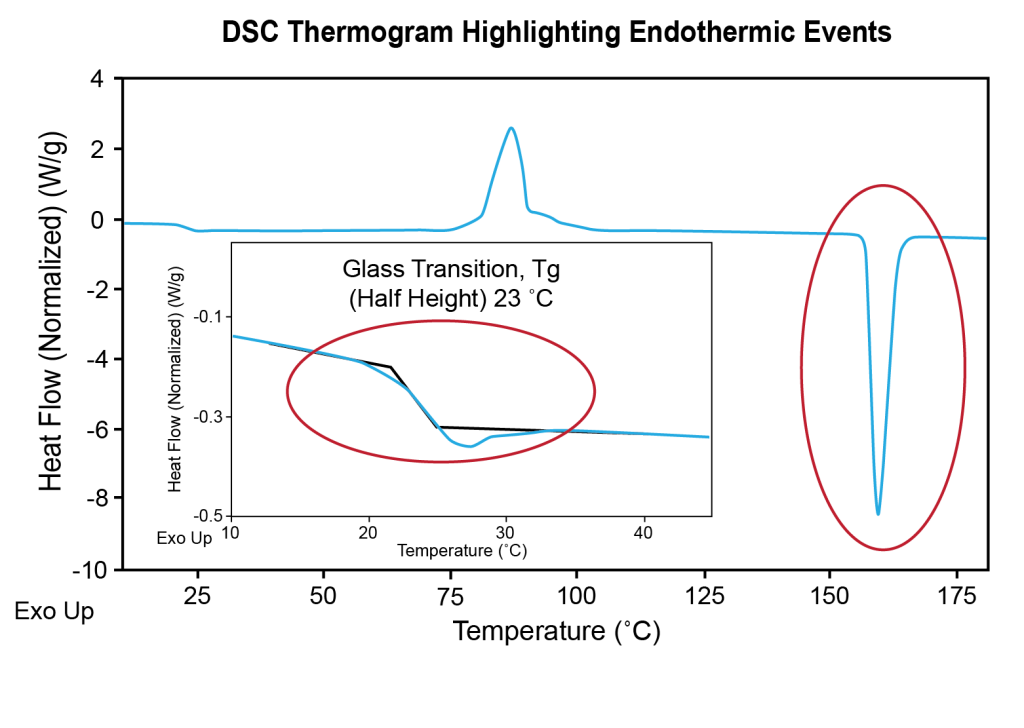

了解聚合物软化和熔化的温度是与聚合物加工有关的一个基本材料特性。作为挤出、注塑和吹塑工艺的第一步,树脂颗粒通常被加热到熔点以上;对于热成型和吹塑,树脂被加热到玻璃转化温度以上,使其软化,但不完全熔化。从固体树脂颗粒(低能量状态)到软化或完全熔化的颗粒(高能量状态)的这种转变需要能量输入,可以用差示扫描量热法(DSC)来测量。

在DSC测试中,当温度以恒定的速度上升时检测样品的热流。热转换,如熔化和玻璃转变,为吸热事件,即材料在进入高能量状态时吸收热量。该结果还揭示了有关聚合物形态的信息,无定形和半结晶状态之间有明显的差异。在DSC测试的第一个热循环中,无定形材料显示出宽广的玻璃化转变而不熔化,而半结晶聚合物则有一个尖锐和明显的熔化峰。由于熔化和玻璃转变温度对每种聚合物来说都是独一无二的,这一信息可用于在加工前快速评估采购原料的质量。

这种树脂是如何分解的?

常见的热塑性塑料加工技术,如挤压、注塑成型和吹塑,需要将树脂加热到熔点以上进行加工。然而,精确控制加工温度是非常重要的,避免在高温下发生树脂降解。对于聚合物来说,降解的起始温度可以被确定为开始发生明显失重(通常>5%)的温度,可采用热重分析仪(TGA)来测量。

在聚合物的热分析过程中,TGA测试通常在DSC测试之前进行,因为TGA的结果有助于建立后续测试的温度上限。除了确定加工的降解温度,TGA结果还定量地揭示了树脂中主要成分的组成,如基础聚合物、增塑剂和填料的存在量。可进一步分析在TGA实验中产生的废气,从而了解分解产物的化学特性。逸出气体分析(EGA)可将实时TGA数据与FTIR和GC-MS的结果相结合,从而为测量提供强大支持。

TGA测量结果可解答如下问题:

- 原料评估:这种树脂在多长时间内会分解?什么是分解曲线?

- 加工工艺:这批树脂中是否有挥发性物质?加工后是否会有废气产生?

- 失效分析:填料含量中好与坏的部分的分解情况是否有区别?

- 临终回收:在热解过程中,在什么温度下会出现最大的重量损失?此批回收的树脂中存在哪些污染物?

相关应用程序说明:

这种树脂在加工和最终使用时的稳定性如何?

树脂中经常会使用稳定剂和其他添加剂,以避免在加工和最终使用条件下遇到的环境影响而发生降解。这些添加剂包括抗氧化剂、氧清除剂、热和紫外线稳定剂或阻燃剂,可确保在加工过程中和产品的使用寿命内保持聚合物的预期特性。稳定剂本身是易失品,在暴露于高温或紫外线下时,会逐渐消耗掉;一旦稳定剂完全耗尽,聚合物的性能就开始迅速退化。

稳定剂的性能可以通过DSC上的氧化诱导时间(OIT)分析进行评估。在这个等温测试中,DSC中的吹扫气体从氮气切换到氧气,提供了一个消耗稳定剂的环境。在聚合物降解开始时,热流信号开始增加,时间被记为OIT。

DSC上的温度斜率也可用于测量氧化起始时间(OOT),这是衡量聚合物稳定性的一个指标。OIT和OOT测试也都可以使用高压DSC仪器进行,通过加速稳定剂的消耗来减少测试时间。

DSC的OIT & OOT 测量结果可解答如下问题:

- 原料评估:这种树脂可以按原样处理吗?是否需要抗氧化剂来增加稳定性?

- 失效分析:这一部分抗氧化剂是否达到了适合最终使用条件所需的水平?

- 临终回收: 需要多少抗氧化剂来稳定和处理这批可再生树脂(PCR)?

相关应用程序说明:

这种树脂是如何流动的?

在使用注塑成型和挤出技术加工聚合物时,聚合物熔体的粘度和粘弹性行为起着重要作用。在基本层面上,粘度代表了材料的内部流动阻力 – 粘度较高的树脂流动速度较慢,需要更多的时间来填充模具,增加了周期时间,并具有出现缺陷的可能性,如欠注情况。因此,测量和精确控制树脂的粘度至关重要,可确保工艺的稳定性并消除批次间的差异。

对于聚合物熔体,粘度曲线取决于变形率,也称为剪切率。在挤压和注塑过程中遇到的高剪切率时,粘度曲线在幂律区显示出剪切变薄行为 – 随着剪切率的增加,粘度下降。这种剪切率的依赖性受到聚合物分子量分布和分支程度的影响。

虽然高剪切率与加工条件有关,但低剪切率下的粘度测量对于揭示树脂的分子结构至关重要。第一个牛顿高原的零剪切粘度与树脂的分子量直接相关,可以用旋转流变仪测量。

粘弹性与分子量/分子量分布有什么关系?

在旋转流变仪上进行的振荡试验,通过在一定时间范围内的小变形来探测聚合物的结构,对聚合物的粘弹性能进行重要的了解。结果提供了聚合物的储存模量(G’)、损失模量(G”)和复合粘度(η*)作为振荡频率的函数,并可用于更好地了解聚合物的松弛动态。这些参数受树脂的分子量、分子量分布和长链分支结构的强烈影响。与熔体流动指数仪或毛细管流变学相比,旋转流变学测试的粘弹性曲线对可能导致加工问题的高分子量污染特别敏感。

旋转流变仪的粘度和粘弹性测量值可回答下列问题:

- 原料评估:粘弹性曲线如何受树脂分子量/分子量分布的批次间变化的影响?

- 可加工性:在与制造过程有关的所有剪切率下,树脂是否具有合适的粘度?

- 使用寿命结束:临终回收:再生树脂中的污染和MW变化对加工有何影响?

相关应用程序说明:

这种树脂是否具有足够的熔体强度用于吹塑?

吹塑、吹膜、热成型和纤维纺丝等制造工艺涉及对聚合物熔体施加延伸变形;变形过程相当于气球或泡泡糖被吹成球形。成功的产品取决于聚合物熔体维持大变形而不断裂或塌陷的能力,可以用拉伸粘度进行定量描述。

与剪切粘度相比,拉伸粘度的测量对分子结构极为敏感。 具有高度长链分支(LCB)的聚合物在伸长变形过程中显示出应变硬化效应,特别是在速度增加时。 这种行为表明在延伸过程中具有较高的熔体强度,有助于稳定气泡,防止塌陷,或避免出现薄纤维断裂。 相反,具有线性形态(无分支)的聚合物往往不能成功加工。

传统的流量测量不能充分检测这种关键的性能差异。可以在旋转流变仪上使用延伸粘度附件(EVA)轻松进行延伸粘度测量。

拉伸粘度的测量值可回答下列问题:

- 可加工性:这种树脂的强度是多少?泡沫在破裂前能承受多大的拉伸力?

- 使用寿命结束:这个批次的再生树脂的加工参数是否需要改变?将这批回收的树脂加工成薄膜需要哪些添加剂?(例如,延链器)

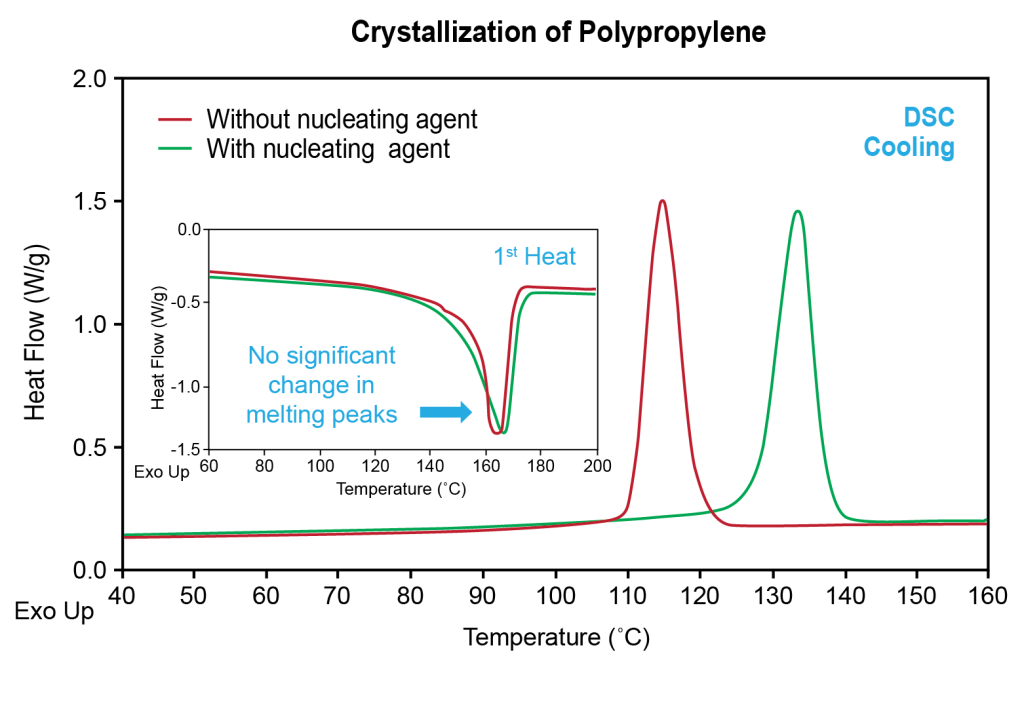

加工条件如何影响产品的结晶度?

聚乙烯(PE)、聚丙烯(PP)和聚对苯二甲酸乙二醇酯(PET)这样的半结晶热塑性塑料在一系列应用中得到广泛使用,包括包装材料应用。半结晶聚合物形态的特点是局部有序的结晶区域穿插在无组织的非结晶区域之间。结构中这些结晶域的存在赋予了理想的最终使用性能,包括增加强度、耐磨性能和耐化学性。然而,控制加工条件以达到产品所需的结晶度水平是至关重要的,因为高结晶度会导致产品变脆,降低光学清晰度,或导致翘曲和收缩缺陷。

结晶是将无定形的、高能量的结构转化为有组织的、低能量的固体结晶结构的过程–这种转变会释放能量,可以用差示扫描量热法(DSC)作为放热峰准确测量。DSC测试通常在3个不同的步骤中进行,涉及热-冷-热循环。第一个热循环对收到的材料进行评估,并为材料提供一个均匀的、明确的热量记录。

一旦熔化,DSC曲线的冷却周期就会提供关于结晶的信息 – 结晶开始和结束的温度,以及快速提供结晶动力学的概述。通过更详细的等温试验,可以获得对结晶动力学的更多了解。结晶的数量和速度可以通过添加成核剂来控制;然而,结晶率也会受到可作为成核剂的再生树脂中的染料、着色剂或污染物的影响。由于结晶度对产品性能有直接影响,仔细测量和控制结晶度对避免产品在终端应用中出现失效问题至关重要。

DSC测量结果可解答如下问题:

- 加工工艺:多大的冷却速率才能达到结晶度要求?是否需要成核剂?

- 使用寿命结束:采用可再生树脂PCR制造的产品的结晶度如何能与原生材料的产品相匹配?

相关应用程序说明:

产品的性能如何?

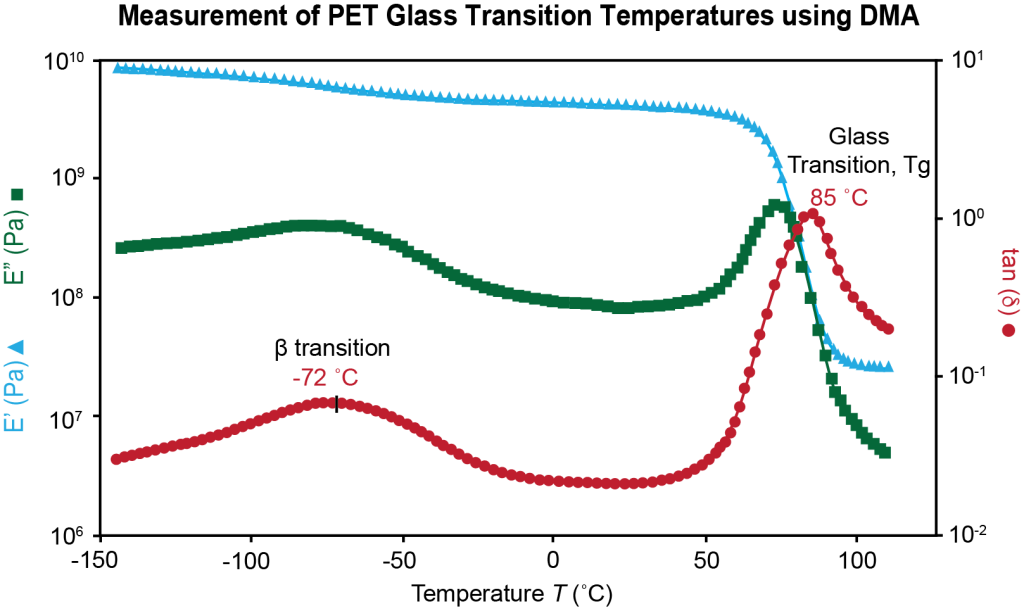

了解产品在最终应用条件下的性能有助于指导产品配方、工艺优化,并在故障排除和故障分析中发挥重要作用。对于塑料产品来说,机械性能与最终使用的产品性能密切相关,可以通过不同的机械测试技术来评估,获取材料的模量信息。根据变形的类型,还可以获得更多信息。

- 单向测试: 在外加载荷下的单向变形至失效 – 在载荷增加的条件下对材料进行测试(如应力-应变曲线)。

- 疲劳测试:了解反复加载带来的损坏和失效 – 在循环次数增加的条件下对材料和成品进行测试(例如,S/N曲线)

- 动态力学分析 (DMA): 研究固体粘弹性能与温度和变形频率的关系(例如,玻璃转化温度(Tg),时间-温度叠加(TTS))。

DMA测试可助力研究固体试样在弯曲、压缩或拉伸变形下机械性能对温度依赖性。通过存储模量(E’)、损失模量(E”)和tan(δ)(阻尼系数)提供有关材料粘弹性能的定量信息。当聚合物试样被加热时,它们会发生转变,这些转变反映在这些机械参数中。DMA是测量玻璃转化和β转化温度的最敏感的技术之一,因为它可以捕捉到温度升高带来的局部聚合物流动性的细微变化。

DMA测量结果可解答如下问题:

- 加工工艺:这批树脂是否被均匀地混合以达到混溶性?

- 产品性能:对于预期的最终使用环境条件(温度、相对湿度),该产品机械强度/刚度是否符合要求?

- 使用寿命结束:采用可再生树脂生产的产品是否与用原生树脂生产的产品的机械性能一致?

相关应用程序说明:

应用报告

- DSC: Oxidative Stability of Polyethylene Terephthalate

- DSC: Comparison of Crystallization Behavior of Different Colored Parts Made from PP Using a Single DSC Experiment

- DSC: Semi-Crystalline Thermoplastic Analysis Using the Discovery X3 DSC

- DSC: Comparison of the Thermal Behavior of Different Types of Recycled PET for Advanced Honeycomb Structures

- TGA: Estimation of Polymer Lifetime by TGA Decomposition Kinetics

- TGA: Effect of Thermal Degradation on Polymer Thermal Properties

- TGA: Thermal Degradation Study of Nylon 66 using Hyphenation Techniques TGA-MS and TGA-FTIR-GC/MS

- Rheology: Understanding Rheology of Thermoplastic Polymers

- DMA: Measurement of Glass Transition Temperatures by Dynamic Mechanical Analysis and Rheology