DHR 自动修边附件可对样品进行自动化加热和修边,进而简化了聚合物熔体流变学检测过程。在测量期间,用户无需打开温控炉手动对样品修边,只需连接附件、加载样品,然后点击开始,即可完成整个实验的运行。TA 独有的技术可在测量过程中的适当时间点自动调节样品、调整间隙以及对样品修边,无需操作员进行任何的干预。因此,操作员的离机时间可增加80%,新用户操作适应时间可从 2 周缩短至 30 分钟,由操作员认为因素可能对结果的影响也大大降低。可实现在不牺牲数据一致性的情况下节省宝贵的操作员时间,自动修边附件可让您在不到 2 年的时间内收回投资。自动修边附件让您的实验室能够自信地运行更多的测试,加速产品研发和上市时间。

如果操作员的离机时间可增加 80%,节省的时间将为您取得怎样的业绩?

技术

这款正在申请专利的新型自动修边附件使用 Smart SwapTM技术,可将标准 DHR 10、20 或 30 转换为半自动的聚合物熔体流变仪!测量程序与使用带熔融环的标准平行板夹具流变仪完全相同,但自动修边附件用一次性修剪器代替了熔融环,可在适当的时间自动去除所有多余的样品。该修边操作确保每次测量均以适当的样品量运行,以获得可重复性结果。由于每次测试均使用新的修边器,因此样品修边的一致性非常高。自动修边附件的额定温度为 300 °C,并与 ETC 烤箱兼容。

特点与优势

提高生产力

通过自动化大部分实验,用户可以多获得 80% 的离开时间。此外,还可以培训新用户在不到 30 分钟的时间内自信地生成高质量的聚合物熔体流变学数据。

提高数据一致性

提高聚合物关键质量属性 (CQA) 的站点到站点和操作员到操作员的一致性,从而节省您的时间和金钱。

保留多功能性

自动化不需要放弃流变仪的其他功能。用户可以在 10 秒内更换附件以支持完整的聚合物加工表征。从自动熔体流变程序切换到 DMA 模式下的固体测试以及使用拉伸粘度附件进行扩展。

实现投资最大化

通过节省宝贵的操作员测试和培训时间,自动配平附件可在不到两年的时间内收回成本。与可用的自动化替代方案相比,DHR 上的自动化以一小部分成本提供了更快的交货时间。

- 将操作员的离机时间增加 80%,使用完全编程的测量方法,每次测量所需的操作时间不超过两分钟。

- 通过自动去除多余样品实现出色的数据一致性 – 一致性优于手动修边,即使将流变学专家的数据与经验有限的多个操作员的结果进行比较后也是如此

- 附件即插即用,可将操作适应时间从 2 周缩短到 30 分钟以内,同时仍能获得高质量数据

- 借助 SmartSwap 技术,在实现自动化优势的同时,保持进行动态力学分析(DMA)、拉伸黏度和其他流变学测量的多功能性。

- 无需在测量期间打开温控腔,可防止样品温度的波动并保持处于惰性环境

- 无需修改即可适用于颗粒、圆盘和薄片状样品的测试

- 应用可选 ETC 相机拍摄的修边前后的照片,可自动确认预测试过程和修边质量

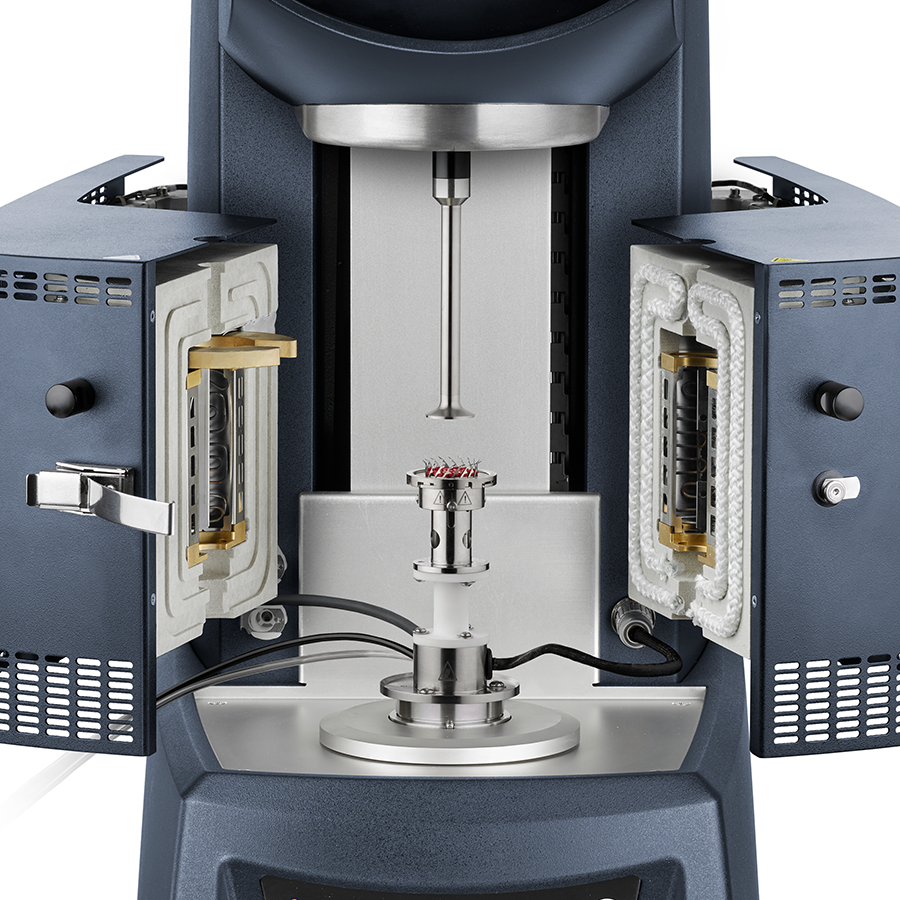

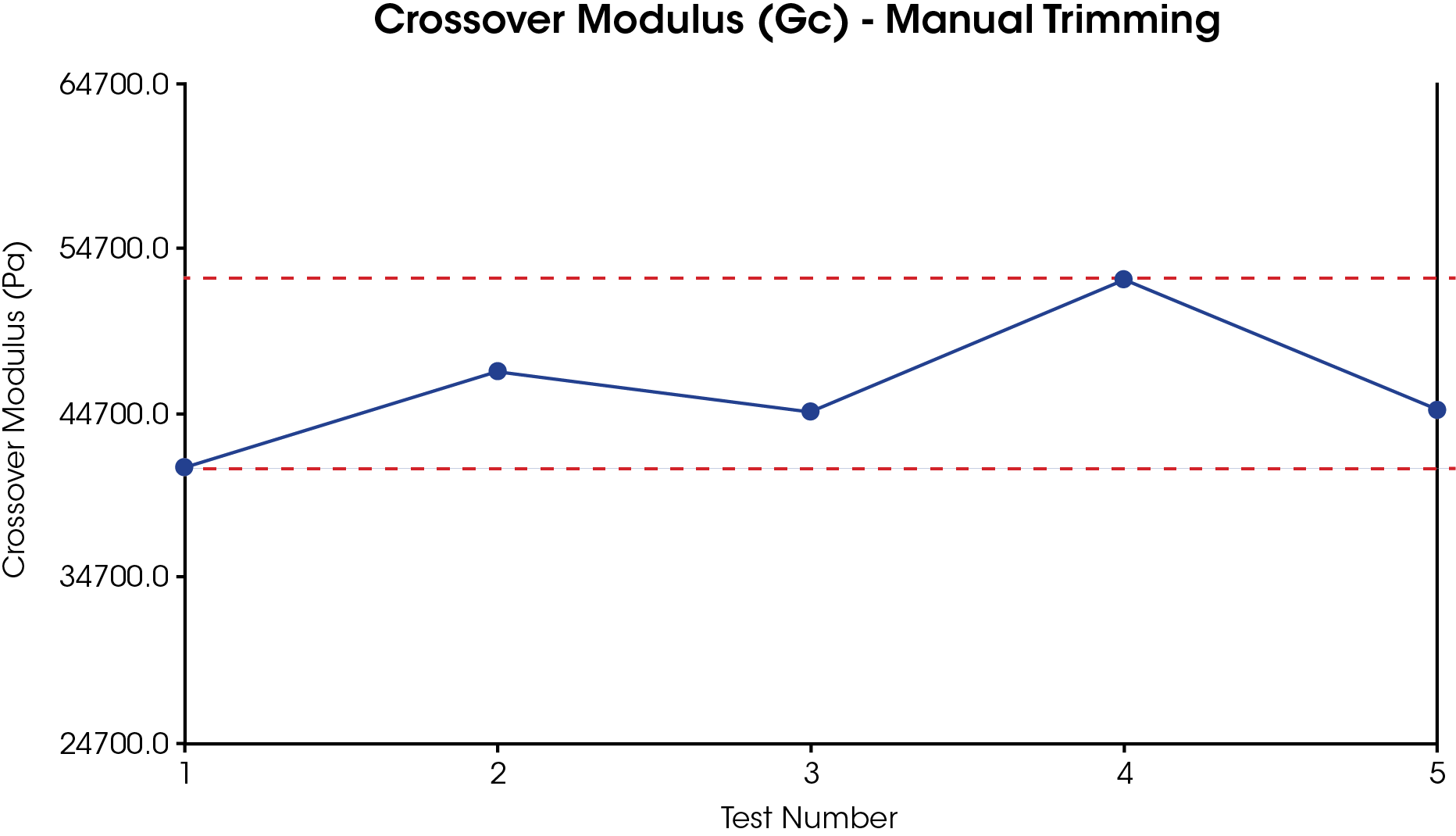

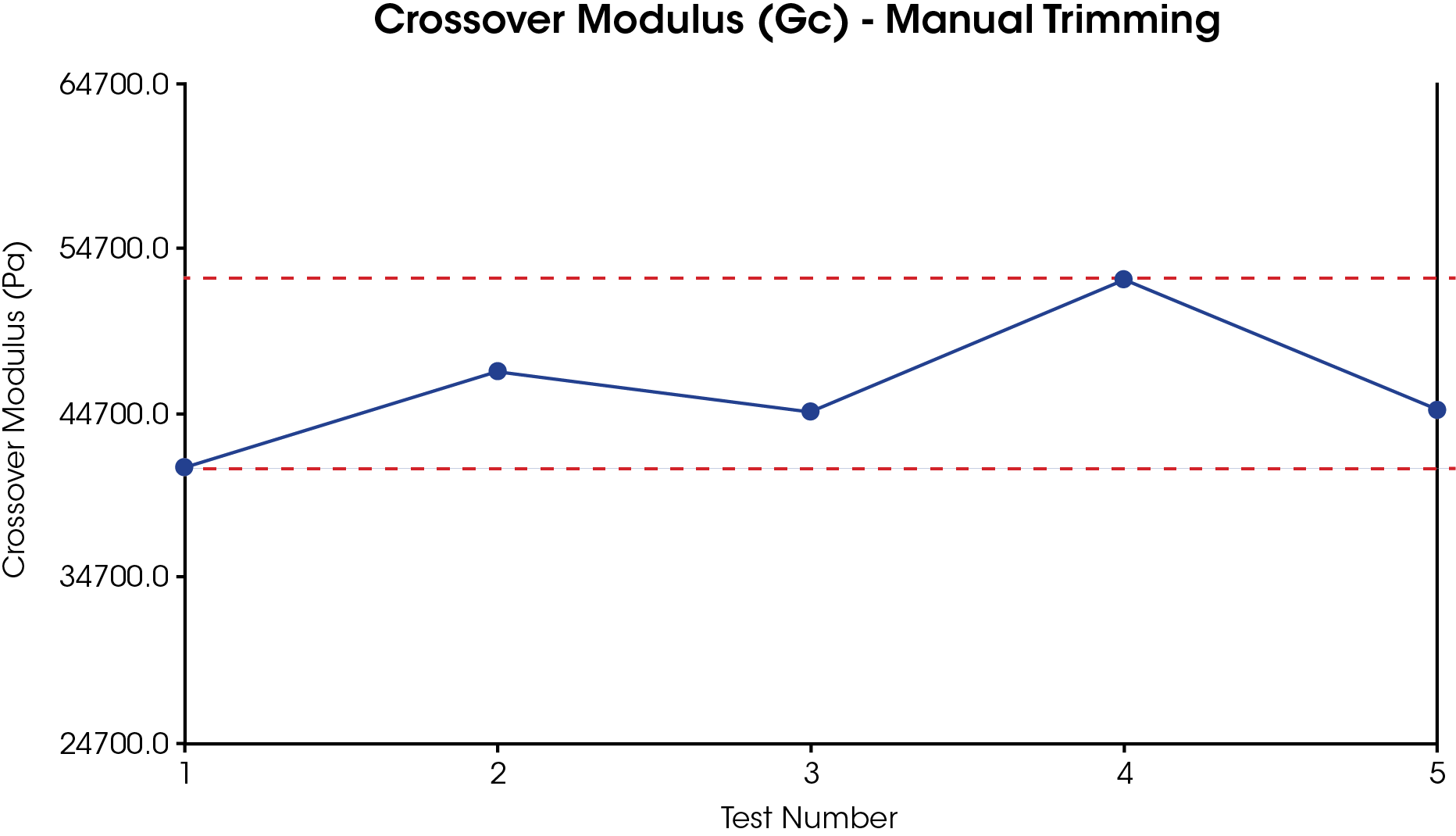

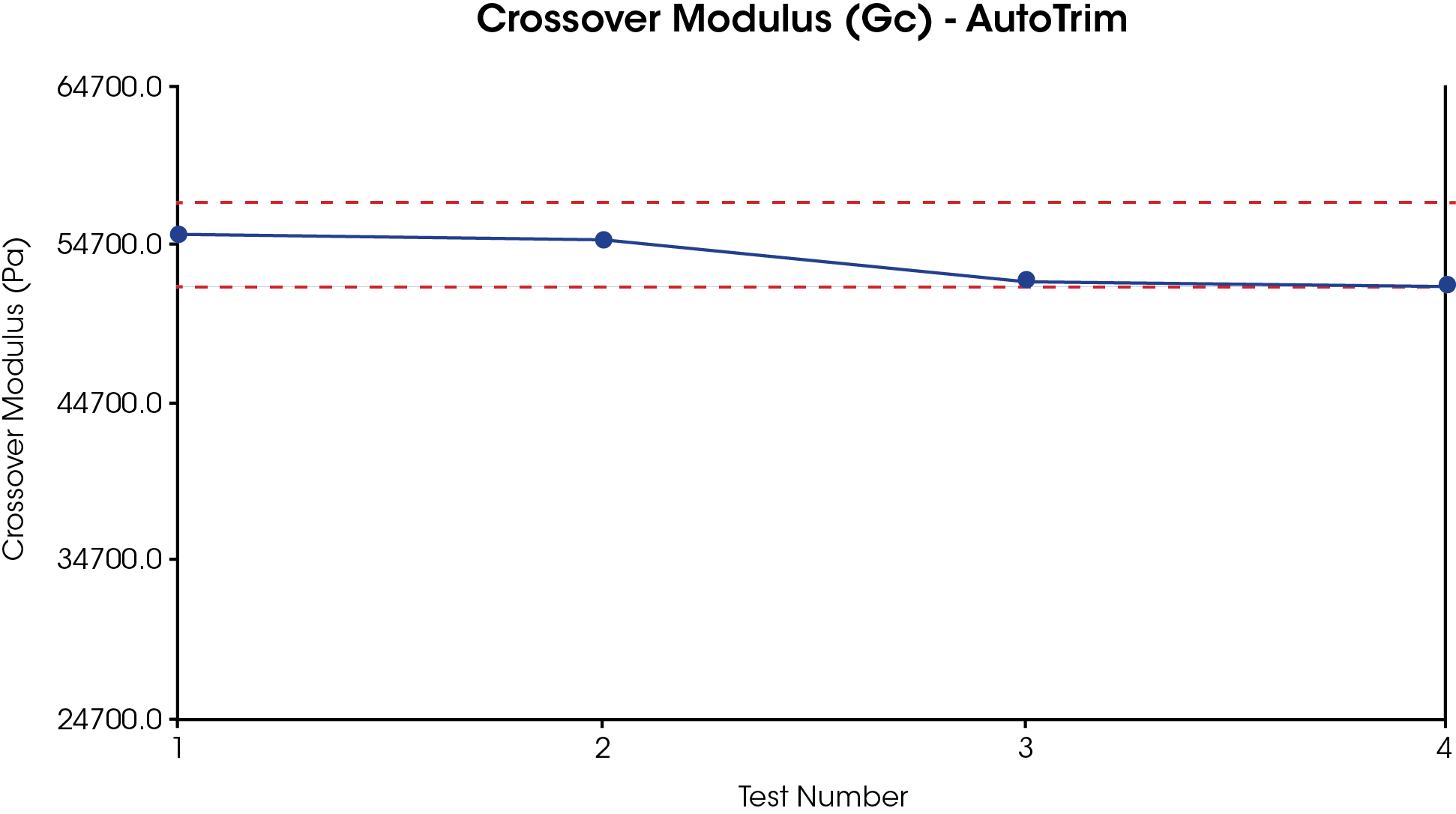

丙烯腈丁二烯苯乙烯(ABS)手动修边和自动修边附件的交叉模量(Gc)比较

交叉点模量是一种常见的聚合物熔体测量方法,因为它提供了对分子量和分子量分布的一致测量。测量交叉点模量是验证一批材料或预测加工性能的非常有用的方法。

众所周知,丙烯腈丁二烯苯乙烯(ABS)是一种在熔体流变学分析方面具有挑战性和耗时的材料,原因是该材料需要较长的松弛时间并且对修剪操作高度敏感。手动数据的变异系数(COV)为 9.1%,为获得足够的松弛时间,每次测试需要专业操作员进行约 21 分钟的操作。自动修剪附件生成数据的 COV 为 3.1%,并且操作人员只需不到 2 分钟的时间即可完成操作。平均值的轻微偏移是由于自动修边附件沿夹具轴进行剪切运动来对样品进行修边。手动修边通常在圆周方向上进行,这会导致一些样品从板之间被“拖出”,从而人为造成模量被测低。该数据表明,即使对于极具挑战性的材料,自动修边附件的设计也能做出极其一致的修边动作,并且基本不受操作员的影响。

- 说明

-

DHR 自动修边附件可对样品进行自动化加热和修边,进而简化了聚合物熔体流变学检测过程。在测量期间,用户无需打开温控炉手动对样品修边,只需连接附件、加载样品,然后点击开始,即可完成整个实验的运行。TA 独有的技术可在测量过程中的适当时间点自动调节样品、调整间隙以及对样品修边,无需操作员进行任何的干预。因此,操作员的离机时间可增加80%,新用户操作适应时间可从 2 周缩短至 30 分钟,由操作员认为因素可能对结果的影响也大大降低。可实现在不牺牲数据一致性的情况下节省宝贵的操作员时间,自动修边附件可让您在不到 2 年的时间内收回投资。自动修边附件让您的实验室能够自信地运行更多的测试,加速产品研发和上市时间。

如果操作员的离机时间可增加 80%,节省的时间将为您取得怎样的业绩?

- 技术

-

技术

这款正在申请专利的新型自动修边附件使用 Smart SwapTM技术,可将标准 DHR 10、20 或 30 转换为半自动的聚合物熔体流变仪!测量程序与使用带熔融环的标准平行板夹具流变仪完全相同,但自动修边附件用一次性修剪器代替了熔融环,可在适当的时间自动去除所有多余的样品。该修边操作确保每次测量均以适当的样品量运行,以获得可重复性结果。由于每次测试均使用新的修边器,因此样品修边的一致性非常高。自动修边附件的额定温度为 300 °C,并与 ETC 烤箱兼容。

- 特点与优势

-

特点与优势

提高生产力

通过自动化大部分实验,用户可以多获得 80% 的离开时间。此外,还可以培训新用户在不到 30 分钟的时间内自信地生成高质量的聚合物熔体流变学数据。

提高数据一致性

提高聚合物关键质量属性 (CQA) 的站点到站点和操作员到操作员的一致性,从而节省您的时间和金钱。

保留多功能性

自动化不需要放弃流变仪的其他功能。用户可以在 10 秒内更换附件以支持完整的聚合物加工表征。从自动熔体流变程序切换到 DMA 模式下的固体测试以及使用拉伸粘度附件进行扩展。

实现投资最大化

通过节省宝贵的操作员测试和培训时间,自动配平附件可在不到两年的时间内收回成本。与可用的自动化替代方案相比,DHR 上的自动化以一小部分成本提供了更快的交货时间。

- 将操作员的离机时间增加 80%,使用完全编程的测量方法,每次测量所需的操作时间不超过两分钟。

- 通过自动去除多余样品实现出色的数据一致性 – 一致性优于手动修边,即使将流变学专家的数据与经验有限的多个操作员的结果进行比较后也是如此

- 附件即插即用,可将操作适应时间从 2 周缩短到 30 分钟以内,同时仍能获得高质量数据

- 借助 SmartSwap 技术,在实现自动化优势的同时,保持进行动态力学分析(DMA)、拉伸黏度和其他流变学测量的多功能性。

- 无需在测量期间打开温控腔,可防止样品温度的波动并保持处于惰性环境

- 无需修改即可适用于颗粒、圆盘和薄片状样品的测试

- 应用可选 ETC 相机拍摄的修边前后的照片,可自动确认预测试过程和修边质量

- 应用

-

丙烯腈丁二烯苯乙烯(ABS)手动修边和自动修边附件的交叉模量(Gc)比较

交叉点模量是一种常见的聚合物熔体测量方法,因为它提供了对分子量和分子量分布的一致测量。测量交叉点模量是验证一批材料或预测加工性能的非常有用的方法。

众所周知,丙烯腈丁二烯苯乙烯(ABS)是一种在熔体流变学分析方面具有挑战性和耗时的材料,原因是该材料需要较长的松弛时间并且对修剪操作高度敏感。手动数据的变异系数(COV)为 9.1%,为获得足够的松弛时间,每次测试需要专业操作员进行约 21 分钟的操作。自动修剪附件生成数据的 COV 为 3.1%,并且操作人员只需不到 2 分钟的时间即可完成操作。平均值的轻微偏移是由于自动修边附件沿夹具轴进行剪切运动来对样品进行修边。手动修边通常在圆周方向上进行,这会导致一些样品从板之间被“拖出”,从而人为造成模量被测低。该数据表明,即使对于极具挑战性的材料,自动修边附件的设计也能做出极其一致的修边动作,并且基本不受操作员的影响。

- 递归

- 视频

-